APP

APP

手机站

手机站

19:00:01

目前,化肥行业污水产量大、水质复杂,含有氨氮、有机物、硫化物、挥发酚及油类等污染物,处理有一定的难度。化肥污水处理工艺成功案例较多,应用和成功的是厌氧- 好氧(A/O)工艺。

A/O 工艺是通过在生物池中产生厌氧、好氧反应,达到脱氮除磷并降解污水中有机物的一种污水处理工艺[1]。李庆广介绍了A/O 工艺在山西某化肥污水处理的工程应用,该系统运行稳定,出水水质良好,运行费用为1.594 元/t[2];韩宪平介绍了吹脱-A/O 一体生化工艺在江苏某化肥废水*工程实践,系统运行稳定,出水达到回用标准,回用作循环冷却水,实现污水*,处理成本为1.345 元/t[3];范健介绍了臭氧氧化- 活性炭过滤- 反渗透工艺在山西某煤化工污水回用于锅炉补给水中的工程实例,系统运行稳定,出水实现回用,处理成本为1.74 元/t[4]。

本文介绍了A/O 工艺在某化肥厂大型合成氨及尿素生产装置污水处理中的实际应用情况。污水中主要污染物COD 为500~800 mg/L,氨氮的质量浓度在80.0 mg/L。

1 工艺介绍

1.1 工艺流程

主体工艺为“A/O+ 絮凝过滤”:污水首*入预曝池格栅井,经机械格栅、除砂器处理后进入预曝池,在预曝池内投加混凝剂,经搅拌反应后自流至一沉池,在一沉池内经固液分离后上清液自流至A 池,然后进入O 池,O 池出水部分进入二沉池,部分回流至A 池,二沉池的污泥全部回流至A 池内,往复循环。

1.2 主要设计参数

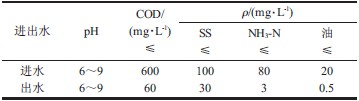

设计进水和出水水质要求见表1。

表1 设计进水和出水水质

Tab.1 Influent and effluent water quality designing

反硝化A 池1 座,有效容积11 000 m3,HRT 为11 h,泥龄50~100 d。污泥和MLVSS 的质量浓度分别为6.0~8.0 和4.0~6.0g/L;硝化液回流体积比200%~300%,污泥回流体积比50%~100%,COD 容积负荷1.10 kg/(m3·d),COD 污泥负荷0.22 kg/(kg·d),为防止污泥沉积,设置4 台水下搅拌机。

A 池对O 池回流来的硝化液进行反硝化,在缺氧条件下,通过兼性厌氧反硝化菌作用,以污水中有机物作为电子供体,硝态氮作为电子受体,将硝酸盐和亚硝酸盐转化成氮气,去除TN。活性污泥中的聚磷菌在这一过程中大量吸收污水中的BOD,并将污泥中的磷以正磷酸盐的形式释放到混合液中[5-6]。

O 池1 座:分为5 格,总有效容积22 500m3,HRT为22.5 h,泥龄80~100 d,MLSS 和MLVSS 的质量浓度分别为6.0~8.0 和4.0~6.0 g/L,硝化液回流体积比200%~300%,污泥回流体积比50%~100%,(COD +NOD)容积负荷0.49 kg/(m3·d),(COD+ NOD)污泥负荷为0.10 kg/(kg·d)。

2 污泥培养和驯化

2.1 污泥接种

(1)泥饼投加:将800 t 污泥滤饼至A 池内,并用压缩空气、工业水将铲至A 池内的污泥滤饼冲开,按质量分数80%的含水量计算,800 t 污泥滤饼能使系统内污泥的质量浓度达到4 g/L。

(2)场内活性污泥投加:用2 台泵分别将2 个浓缩池储存的生化活性污泥打到A 池;2 个浓缩池约储存活性污泥1 000 m3,质量浓度按50 g/L 计算,能使系统内污泥的质量浓度增加1 g/L,这样系统内污泥的质量浓度达到5 g/L。在生化剩余污泥管线上接管线至A 池,将生化剩余污泥排到A 池;将小A/O 活性污泥打到A 池。运行A 池推流器及O 池曝气;开硝化液回流。投加污泥后,开始做水质分析,污泥、DO含量分析。

2.2 闷曝

污泥接种后,O 池需要闷曝,闷曝时间现场定(约2~3 d);闷曝气量现场定。闷曝期间,二沉池刮泥机须正常运行、开二沉池回流。

闷曝同时补充碳源:白糖加到反应池、淀粉加到A 池进水廊道,每天分2 次投加早上8:00-9:00 投加一半,下午3:00-4:00 投加一半。第1 天投加1 t白糖、1 t 淀粉;第2 天投加1.5 t 白糖、1.5 t 淀粉;第3天投加2 t 白糖、2 t 淀粉。

每天对各监测点进行COD、氨氮含量分析3 次,DO 和污泥含量化验1 次;自第2 天开始分析生物相。

2.3 污泥强化培养

全面向系统内投加营养物质,补充碳源:第1 天,投加2 t 白糖、2 t 淀粉;第2 天,投加1.5 t 白糖、1.5 t淀粉;第3 天,投加1 t 白糖、1 t 淀粉;第4 天,投加1 t白糖、1 t 淀粉。

在A 池进水廊道补充磷盐,每天早上按m(COD):m(N):m(P)=200:5:1 的比例,向系统内投加磷盐。

在O 池进水口处补充碱度,前3 d 初步分别按200、300、400 kg 投加,具体情况根据二沉池出水剩余碱度调整投加量(保持≥200 mg/L)。

在污泥回流池投加促生剂,每天投加3 桶,每8 h投1 桶,在反应池投加聚合铝铁,按10mg/L 的量投加。

3 装置运行状况

3.1 运行条件

通过生物接种和驯化,A/O 工艺进水氨氮的质量浓度在20~30 mg/L,COD 约为420 mg/L,达到要求的运转负荷。在稳定运行期间,水温25~35℃,pH 在8.0~8.5,进水体积流量为70 m3/h,MLSS 和MLVSS的质量浓度分别为6.0~8.0 和4.0~6.0 g/L,污泥回流体积比50%~100%。

3.2 A/O 工段处理效果

3.2.1氨氮去除效果

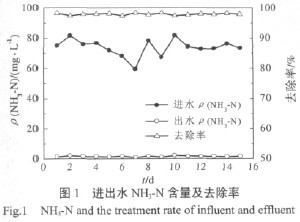

根据连续15 d 的运行检测数据,A/O 工艺对氨氮处理效果如图1 所示。

从图1 可以看出,连续15 d 进水NH3-N 的质量浓度为59.5~81.8 mg/L,平均73.8 mg/L,出水NH3-N的质量浓度<3.0 mg/L,平均为1.51 mg/L,去除率大于97%,系统脱氮效果非常好,达到了设计出水要求。

3.2.2有机物去除效果

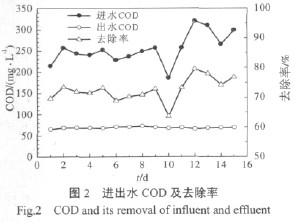

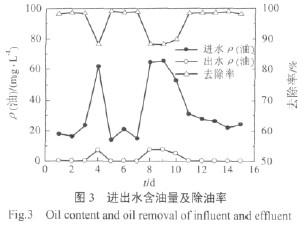

根据15 d 连续运行监测数据,A/O 工艺对COD和油的去除效果见图2 和图3。

从图2 可看出,在进水COD 为214~320 mg/L、平均为254 mg/L 的情况下,出水COD 为64.9~70.6mg/L,平均68.5 mg/L,平均去除率为72.5%,这说明A/O 工艺在去除NH3-N 的同时,对COD 也具有良好的去除效果。

从图3 可以看出,进水油的质量浓度在15~65mg/L 波动,出水在0.12~7.8 mg/L,大部分在0.5 mg/L以下,平均去除率达到95.9%。个别进水的含油量过大,出水时有超标现象。

3.2.3悬浮物去除效果

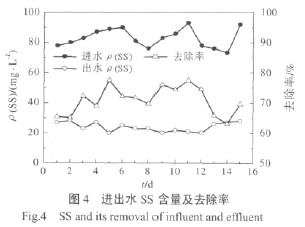

由于活性污泥存在巨大的表面积,而表面又含有具有黏性的多糖类物质,因此,活性污泥具有吸附能力,可以在较短时间内吸附污水中处于悬浮状态和胶体状态的物质。A/O 工艺对悬浮物的去除效果见图4。

由图4 可以看出,进水SS 的质量浓度为73~92mg/L,出水SS 的质量浓度均在30 mg/L 以下,去除率为63%~77.5%,平均为70.9%,达到设计要求。

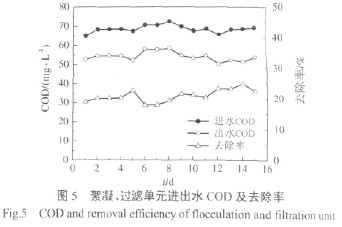

3.3 絮凝、过滤单元处理效果

污水经A/O 工艺之后,出水COD 在64.9~70.6mg/L,达不到外排水的水质要求,为进一步降低COD,对污水进行絮凝过滤处理,出水水质见图5。

由图5 可以看出,絮凝过滤对COD 去除率平均在21%,出水COD 平均为54.1 mg/L,达到外排水水质要求。

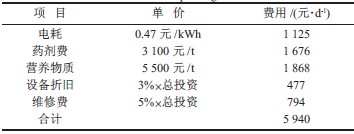

3.4 成本分析

该工程处理水的体积流量为5 400m3/d,工程总投资为580 万元,废水处理运行成本分析见表2。主要成本在于药剂及营养物质的消耗,处理成本为1.1元/m3。

表2 装置运行费用及成本

Tab.2 Unit operating costs

3 结论

总体来说,A/O 工艺简单、操作维护方便、能耗低、维护方便、运行稳定,具有很好的脱氮功能和较高的COD 去除能力。本工程连续15 d 进水NH3-N的质量浓度为59.5~81.8 mg/L,出水NH3-N 的质量浓度<3 mg/L,去除率在97%以上;进水COD 在214~ 320 mg/L,出水COD 在64.9~70.6 mg/L,平均68.5 mg/L(经混凝过滤后为54.1 mg/L),平均去除率为72.5%;除油率高达95.9%,对悬浮物的去除也达到70.9%。系统出水*符合设计要求。同时,处理成本较低,为1.1 元/t 左右,具有显著的环境效益和经济效益。

1、凡本网注明"来源:兴旺宝"的所有作品,版权均属于兴旺宝,转载请必须注明兴旺宝,https://www.xwboo.com/。违反者本网将追究相关法律责任。

2、企业发布的公司新闻、技术文章、资料下载等内容,如涉及侵权、违规遭投诉的,一律由发布企业自行承担责任,本网有权删除内容并追溯责任。

3、本网转载并注明自其它来源的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品来源,并自负版权等法律责任。

4、如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。

康诺CP-LDI高压恒流泵配套反应釜固定床

HY-19 土壤水分测定仪速测仪

实验室废弃物暂存柜苏州厂家

食用油脂肪酸气相色谱仪

KK740 数控扩口机